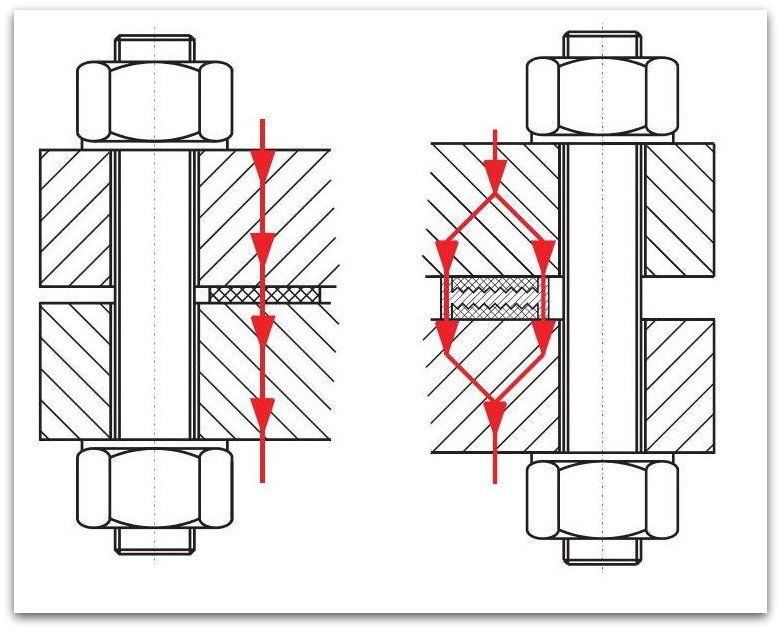

Camino principal / secundario de carga

La clasificación de las juntas puede realizarse según distintos criterios. Una posibilidad es la división en juntas en camino principal de carga y en camino secundario de carga.

En el más habitual camino principal de carga (imagen izquierda), la transmisión de la fuerza de unión de las bridas se realiza a través de la propia junta. En el diseño debe tenerse en cuenta que la fuerza de sellado aplicada garantice la estanqueidad requerida durante toda la vida útil, asegure la resistencia al soplado de la junta, evite la sobrecompresión de la misma y compense los fenómenos de asentamiento de la unión de estanqueidad.

En el camino secundario de carga (imagen derecha), la fuerza aplicada se desvía a partir de un cierto nivel, de modo que la junta se comprime con una fuerza definida y el excedente de fuerza aplicada actúa exclusivamente como fuerza de unión entre componentes metálicos. De este modo pueden alcanzarse varias ventajas:

- Superficies de sellado estrechas para lograr alta presión superficial

- Protección contra sobrecompresión

- Resistencia al soplado

- Minimización de los fenómenos de asentamiento

- Prevención de la abrasión por el medio